In der Blechbearbeitungsindustrie gehören Biegemaschinen zur Kernausrüstung fast jedes Werks. Ob Blechbiegen oder Rohrformen – der Biegeprozess hat direkten Einfluss auf die Produktgenauigkeit, das Aussehen und die Montagequalität. In der realen Produktionsumgebung stoßen viele Hersteller jedoch auf wiederkehrende Probleme, die die Nacharbeitsquote erhöhen, die Effizienz verringern und Liefertermine beeinträchtigen.

Dieser Artikel bietet einen strukturierten Überblick über die die häufigsten Probleme im Zusammenhang mit Biegemaschinen, um Herstellern zu helfen, die Ursachen besser zu verstehen und praktische Optimierungsansätze zu identifizieren.

Obwohl moderne Biegemaschinen hinsichtlich Automatisierung und Genauigkeit bedeutende Fortschritte erzielt haben, bestehen im praktischen Einsatz weiterhin einige systembedingte Einschränkungen:

·Hohe Empfindlichkeit gegenüber Materialunterschieden

Unterschiedliche Werkstoffe wie Edelstahl, Aluminium und verzinkter Stahl weisen unterschiedliche Rückfederungsgrade auf, was häufige Parameteranpassungen erforderlich macht.

·Starke Abhängigkeit von der Erfahrung des Bedieners

Auch bei CNC-Biegemaschinen können eine ungeeignete Werkzeugauswahl oder falsche Prozesseinstellungen zu fehlerhaften Teilen führen.

·Oberflächenbeschädigungen an dünnen Blechen

Eindellungen und Kratzer sind häufige Probleme, insbesondere bei dekorativen Edelstahlanwendungen.

Diese Nachteile sind keine Gerätefehler, sondern hängen größtenteils mit den physikalischen Eigenschaften des Biegeprozesses selbst zusammen.

Im täglichen Produktionsablauf treten häufig folgende Biegefehler auf:

Winkelabweichungen innerhalb derselben Charge werden häufig verursacht durch:

• Ungleichmäßige Materialdicke

• Falsche Rückfederungskompensation

• Falsche Werkzeugöffnungsauswahl

Dieses Problem ist besonders kritisch bei Edelstahl und dekorativen Paneelen, wo die Oberflächenqualität sehr gut sichtbar ist.

Dünne Bleche können Falten werfen oder sich verziehen, wenn der Biegeradius zu klein oder die Biegekraft zu groß ist.

Im Vergleich zum Blechbiegen erfordert das Rohrbiegen eine strengere Prozesskontrolle. Typische Probleme sind:

·Wandeinsturz am inneren Radius

·Ovale Verformung des Rohrquerschnitts

·Ungenaue Beugeposition

Eine große technische Herausforderung beim Rohrbiegen besteht darin, die strukturelle Integrität zu wahren und gleichzeitig präzise Winkel und gleichmäßige Formen zu erzielen.

Viele Anwender gehen davon aus, dass CNC-Biegemaschinen Fehler nach der Programmeinstellung eliminieren. In der Realität treten jedoch immer noch häufig Probleme auf:

• Diskrepanz zwischen Programmparametern und tatsächlichen Materialeigenschaften

• Werkzeugverschleiß, der nicht rechtzeitig neu kalibriert wird

• Genauigkeitsdrift nach langfristigem Maschinenbetrieb

Ohne regelmäßige Kalibrierung und Prozessoptimierung können auch CNC-Biegemaschinen Qualitätsschwankungen aufweisen.

Grundsätzlich stehen Biegeprozesse vor zwei unvermeidbaren Herausforderungen:

Alle Metalle zeigen nach dem Biegen eine elastische Rückfederung. Es ist schwierig, die Rückfederung allein durch Biegen vollständig zu eliminieren.

Wenn strenge Anforderungen an den Innenradius gestellt werden, kann durch einstufiges Biegen oft nicht das gewünschte Ergebnis erzielt werden.

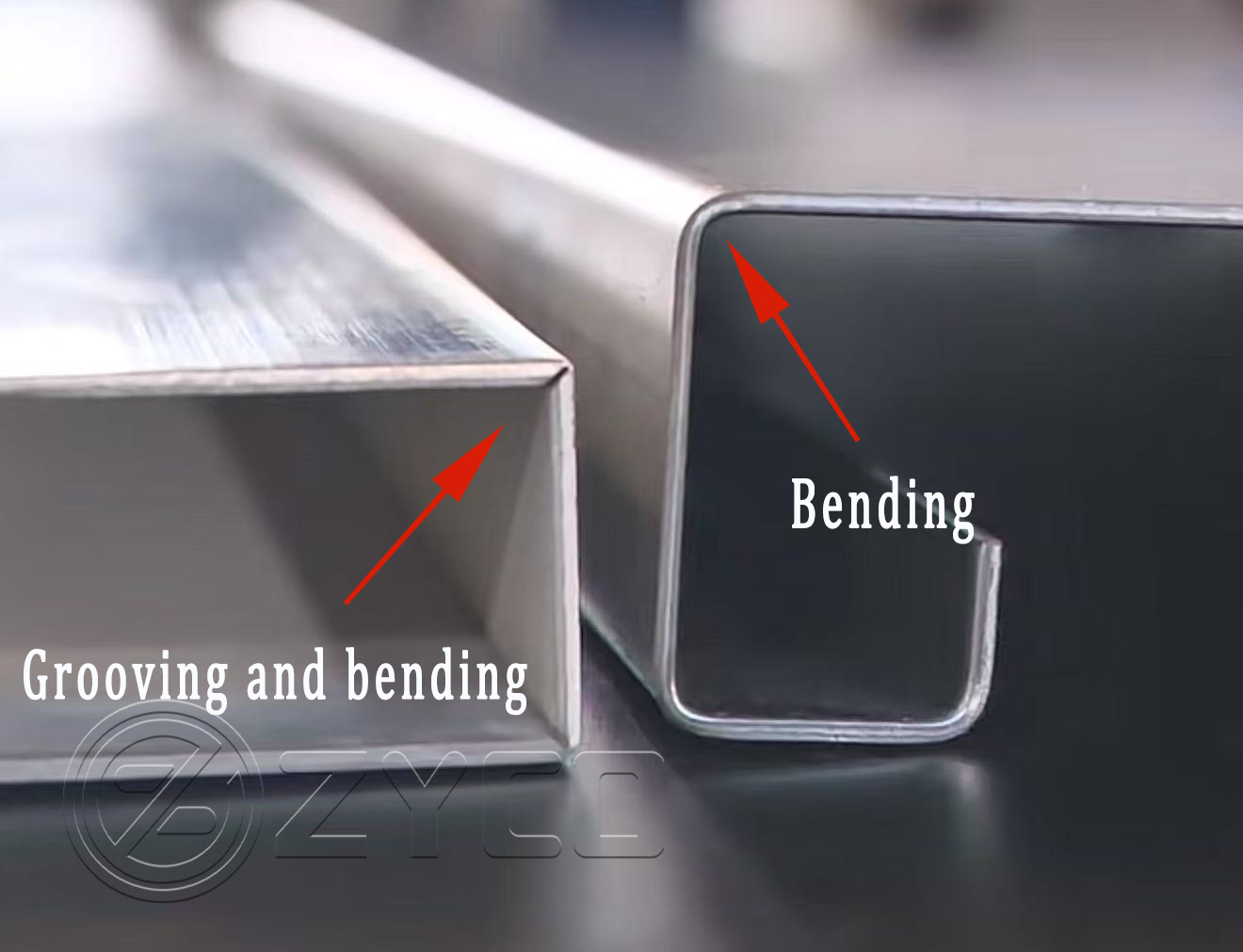

Immer mehr hochwertige Blechverarbeitungshersteller setzen auf ein V-Nutierung + BiegungProzesskombination.

Durch das Einbringen von V-Nuten vor dem Biegen können Hersteller Folgendes erreichen:

• Deutliche Reduzierung der Rückfederung

• Erzielen Sie schärfere, präzisere Biegelinien

• Geringere Biegekraft und minimale Oberflächeneindrücke

• Verbesserung der Konsistenz in der Chargenproduktion

Bei Anwendungen wie dekorativen Edelstahlpaneelen, Türrahmen und Aufzugsverkleidungen hat sich das V-Nuten zu einer Schlüsselmethode zur Verbesserung der Biegequalität entwickelt.

Biegemaschinen selbst sind selten die Ursache von Produktionsproblemen. Die Produktqualität wird letztendlich durch die Biegemaschinen bestimmt. Wechselwirkung zwischen Ausrüstung, Prozessgestaltung und MaterialauswahlEin klares Verständnis der häufigsten Biegeprobleme und -grenzen ermöglicht es den Herstellern, ihre Produktionsabläufe effektiver zu optimieren.

Für Blechverarbeitungsbetriebe, die Wert auf Oberflächenqualität und Chargenkonsistenz legen, liefert ein systematischer Ansatz zur Prozessoptimierung – und nicht einfach nur eine Modernisierung der Anlagen – oft die zuverlässigsten Ergebnisse.

Lassen Sie Ihre E -Mail -Adresse und -anforderungen, unser professionelles Verkaufsteam wird die am besten geeignete Lösung für Sie entwickeln.

Copyright

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. Alle Rechte vorbehalten

.

NETZWERK UNTERSTÜTZT

NETZWERK UNTERSTÜTZT