In der Metallverarbeitung ist die Biegegenauigkeit ein wichtiger Indikator für die Produktqualität. Viele Praktiker stehen jedoch häufig vor diesem Dilemma: Auch wenn die Arbeitsabläufe korrekt erscheinen, kann die Werkstückgenauigkeit leicht abweichen, was sich negativ auf die spätere Montage oder die Produktqualität auswirkt. Wir besprechen heute die Faktoren, die die Biegegenauigkeit beeinflussen, und geben Ihnen praktische Tipps zur Lösung dieses Problems.

1. Materialfaktoren: Die Wahl des richtigen Materials ist die Grundlage

Die Materialeigenschaften haben einen direkten Einfluss auf die Biegegenauigkeit. Metalle unterschiedlicher Materialien weisen unterschiedliche Eigenschaften wie Duktilität und Zugfestigkeit auf. Beispielsweise ist die Rückfederungsrate von Edelstahl bei gleicher Dicke relativ höher als bei gewöhnlichem Kohlenstoffstahl. Wird Edelstahl entsprechend den Biegeparametern von Kohlenstoffstahl verarbeitet, weicht die Genauigkeit naturgemäß ab.

Daher ist es wichtig, vor dem Biegen die Eigenschaften des Materials genau zu kennen. Bei Materialien mit hoher Rückfederung kann der Biegewinkel entsprechend angepasst werden, um Platz für die Rückfederung zu schaffen. Achten Sie gleichzeitig darauf, dass die Materialoberfläche eben und frei von Kratzern oder Verunreinigungen ist. Diese scheinbar kleinen Mängel können während des Biegevorgangs zu einer ungleichmäßigen Spannungsverteilung führen und so die Genauigkeit beeinträchtigen.

Arten von Blechen | Duktilität | Zugfestigkeit |

Q235B gewöhnliche Kohlenstoffstahlplatte | 21-26 | 375-500 |

Q355B hochfeste Kohlenstoffstahlplatte | 17-22 | 470-630 |

Edelstahl 304 | 40-60 | 515-720 |

430 Edelstahl | 20-25 | 450-600 |

5052-H32 Aluminiumplatte | 18-22 | 230-270 |

6061-T6 Aluminiumplatte | 8-12 | 276-310 |

2. Geräte-Debugging: Details entscheiden über Erfolg oder Misserfolg

Das Debuggen der Biegemaschine ist ein wichtiger Teil der Gewährleistung der Genauigkeit. Viele Genauigkeitsprobleme werden durch unzureichendes Debuggen der Geräte verursacht.

(1) Forminstallation und -ausrichtung

Die Form ist das Bauteil, das beim Biegen in direkten Kontakt mit dem Werkstück kommt. Daher ist eine präzise Ausrichtung ihrer Installation entscheidend. Besteht zwischen Ober- und Unterwerkzeug ein Versatz, selbst eine sehr kleine Abweichung, verringert der akkumulierte Fehler nach mehreren Biegezyklen die Genauigkeit erheblich. Richten Sie die Form beim Einbau sorgfältig mit Spezialwerkzeugen aus, um sicherzustellen, dass die Mittellinie der Form mit der Mittellinie des Arbeitstisches der Abkantpresse übereinstimmt. Die Formoberfläche muss sauber gehalten werden, um zu verhindern, dass Fremdkörper einen losen Sitz verursachen.

(2) Druck- und Geschwindigkeitseinstellungen

Auch eine falsche Einstellung der Druck- und Geschwindigkeitsparameter der Abkantpresse kann die Genauigkeit beeinträchtigen. Zu geringer Druck verhindert ein vollständiges Biegen des Materials und führt zu Rückfederung. Zu hoher Druck kann zu übermäßiger Verformung und sogar zur Beschädigung der Form führen. Zu hohe Biegegeschwindigkeiten führen zu einer größeren Trägheit des Materials während des Biegevorgangs, was die Genauigkeit des Biegewinkels beeinträchtigt. Die geeignete Kombination aus Druck- und Geschwindigkeitsparametern sollte durch mehrere Tests anhand von Faktoren wie Materialstärke, Werkstoff und Biegewinkel ermittelt werden.

(3) Auswahl der unteren V-Mündung und Kalibrierung der Schieberparallelität

Auch der Schieberspalt und die Wahl des V-Mauls der unteren Matrize der Biegemaschine beeinflussen die Genauigkeit. Ist der V-Spalt beispielsweise zu klein, kann das Blech leicht gequetscht werden und der Winkel kann durch zu große Krafteinwirkung „überbogen“ werden. Ist er zu groß, passt das Blech nicht richtig und der Winkel springt nach dem Biegen über den angegebenen Wert hinaus zurück. Auch die Parallelität des Schiebers ist zu beachten. Wurde er längere Zeit nicht kalibriert, beträgt der linke Spalt 1 mm und der rechte 1,2 mm. Die linken und rechten Winkel des gefalteten Werkstücks können um mehr als 1° voneinander abweichen. Es ist mit bloßem Auge vielleicht nicht erkennbar, aber Sie werden beim Zusammenbau feststellen, dass die Löcher nicht übereinstimmen.

3. Bedienkompetenz: Standardbedienung ist der Schlüssel

Auch die Arbeitsweise und Gewohnheiten des Bedieners wirken sich auf die Biegegenauigkeit aus.

(1) Die Positionierung des Werkstücks muss genau sein

Beim Platzieren des Werkstücks zum Biegen ist auf eine genaue Positionierung zu achten. Mithilfe der Positioniervorrichtung an der Biegemaschine oder mithilfe von Hilfsvorrichtungen kann das Werkstück sicher in der richtigen Position fixiert werden, um ein Verrutschen des Werkstücks während des Biegevorgangs zu verhindern. Bei Werkstücken mit komplexen Formen ist es besonders wichtig, die Positionspunkte sorgfältig zu bestimmen, um sicherzustellen, dass die Bezugspunkte für jede Biegung konsistent sind.

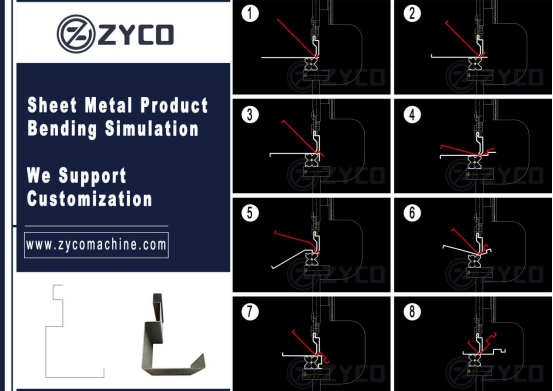

(2) Reihenfolge des schrittweisen Biegens

Wenn das Werkstück mehrmals gebogen werden muss, ist die Biegereihenfolge sehr wichtig. Eine falsche Biegereihenfolge kann beim nachfolgenden Biegen zu Störungen durch zuvor gebogene Abschnitte führen und die Genauigkeit beeinträchtigen. Generell gilt das Prinzip, von außen nach innen, vom Einfachen zum Komplexen, vorzugehen: Zuerst werden die Abschnitte fertiggestellt, die den geringsten Einfluss auf das nachfolgende Biegen haben, und dann schrittweise zu komplexeren Biegevorgängen übergegangen.

4. Tägliche Wartung: Die Wartung der Geräte ist unerlässlich

Die tägliche Wartung der Biegemaschine ist Voraussetzung für einen langfristig stabilen und hochpräzisen Betrieb. Die Geräte sollten regelmäßig gereinigt und geschmiert werden. Außerdem sollte der Verschleiß der einzelnen Komponenten überprüft werden, z. B. ob die Schneide der Form abgenutzt ist oder ob die Getriebekomponenten locker sind. Durch den rechtzeitigen Austausch stark abgenutzter Teile und das Festziehen loser Teile können Präzisionsprobleme durch Geräteausfälle oder Komponentenalterung wirksam vermieden werden.

Kurz gesagt: Um die Biegegenauigkeit zu verbessern, müssen verschiedene Aspekte umfassend berücksichtigt werden, darunter Materialien, Gerätefehlerbehebung, Bedienkenntnisse und tägliche Wartung. Durch die Beachtung aller Details und die strikte Einhaltung der Betriebs- und Wartungsvorschriften der Geräte kann die Biegegenauigkeit optimal gehalten und hochwertige Metallverarbeitungsprodukte hergestellt werden.

Lassen Sie Ihre E -Mail -Adresse und -anforderungen, unser professionelles Verkaufsteam wird die am besten geeignete Lösung für Sie entwickeln.

Copyright

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. Alle Rechte vorbehalten

.

NETZWERK UNTERSTÜTZT

NETZWERK UNTERSTÜTZT