Abkantpresse ist eines der wichtigsten Werkzeuge in der Blechbearbeitung. Bei der Verwendung eines Abkantpresse Bei der Blechbearbeitung ist der Biegeradius ein entscheidender Faktor für die Biegewirkung. In diesem Artikel geben wir einen Überblick über den Biegeradius von Blechen.

Ⅰ. Wie groß ist der Biegeradius von Blech?

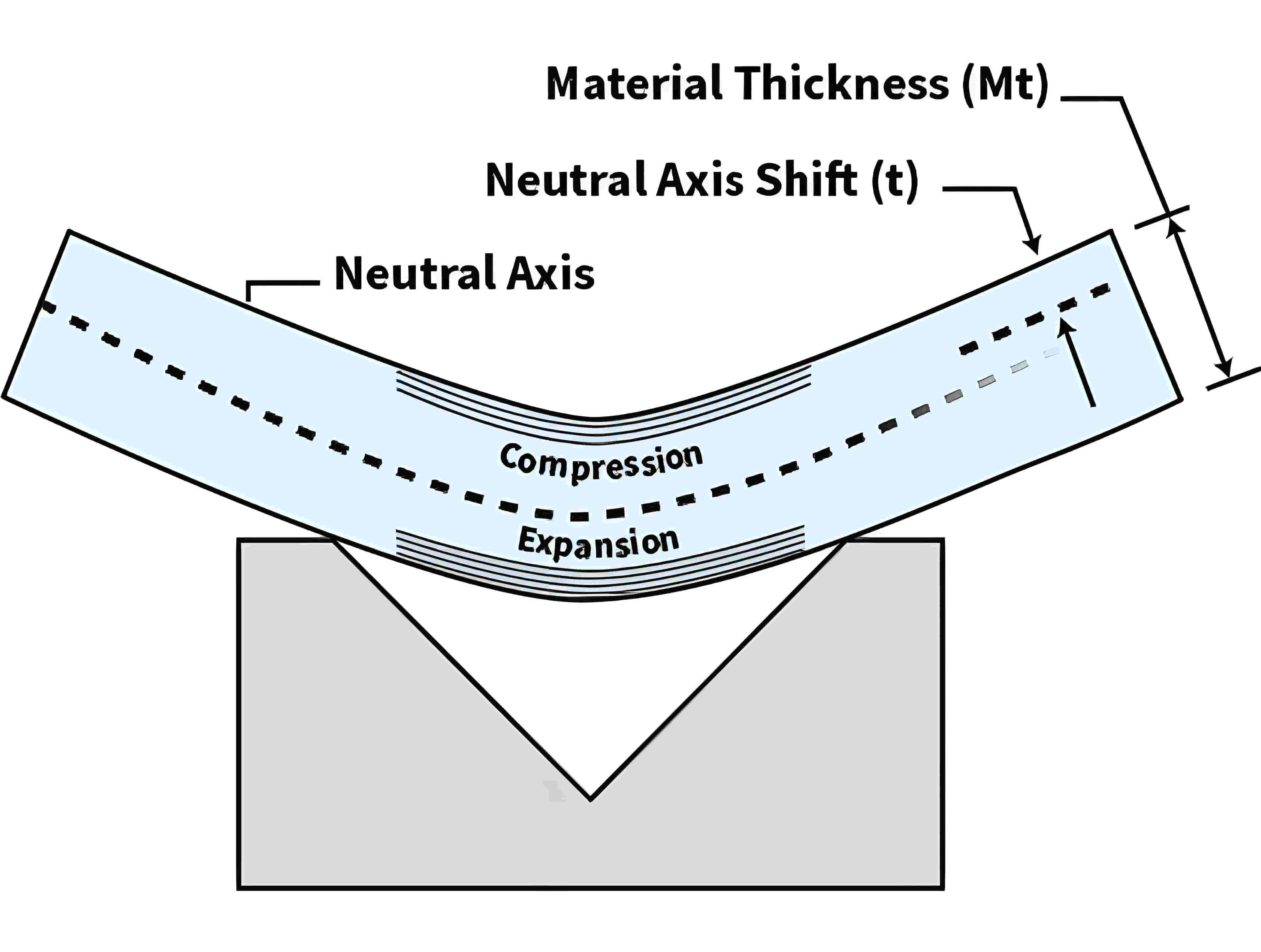

Der Biegeradius Der Biegeradius von Blech bezeichnet den Radius der inneren Krümmung, die das Material beim Biegen während der Blechbearbeitung bildet. Dieser Radius ist sehr wichtig, um sicherzustellen, dass die gebogenen Teile ein gutes Aussehen und eine gute strukturelle Festigkeit aufweisen. Die Größe des Biegeradius beeinflusst die Spannungsverteilung des Materials, die Genauigkeit des Biegewinkels und den Schwierigkeitsgrad der nachfolgenden Bearbeitung.

II. Was bestimmt die Biegen von Blech?

1. Materialart

Verschiedene Materialien (wie Aluminium, Edelstahl, Kohlenstoffstahl usw.) weisen unterschiedliche Duktilität und Festigkeit auf, was sich auf den erforderlichen Biegeradius auswirkt. Flexible Materialien können einen kleineren Biegeradius verwenden, während Materialien mit höherer Härte einen größeren Radius erfordern.

2. Materialstärke

Generell gilt: Je dicker das Material, desto größer sollte der Biegeradius sein, um Materialrisse oder unerwünschte Spannungskonzentrationen zu vermeiden

3. Biegewinkel

Je größer der Biegewinkel, desto größer kann der Biegeradius sein, um sicherzustellen, dass das Material während des Biegevorgangs nicht reißt oder sich verformt.

4. Verarbeitungstechnologie

Verschiedene Biegeverfahren (z. B. Freibiegen, Unterwerkzeugbiegen usw.) stellen unterschiedliche Anforderungen an den Biegeradius. Prozessparameter wie Biegegeschwindigkeit und Druck beeinflussen ebenfalls den endgültigen Biegeradius.

5. Formenbau

Die Form und das Design der Form bestimmen die Beanspruchung des Materials während des Biegeprozesses. Eine gute Form kann dazu beitragen, den erforderlichen Biegeradius zu erreichen

6. Voraussetzungen für die Weiterverarbeitung

Wenn die nachfolgende Verarbeitung (wie Schweißen, Lackieren usw.) besondere Anforderungen an den Biegeradius stellt, müssen diese Faktoren bei der Auswahl des geeigneten Radius berücksichtigt werden

Ⅲ. Biegeradiusberechnung von Abkantpresse

Wählen Sie zunächst die Formöffnung nach der 8-fachen Regel. Es wird empfohlen, dass die V-förmige Formöffnung das 8-fache der Materialstärke beträgt. Die Größe der Formöffnung wirkt sich direkt auf den Biegeradius aus.

Obwohl es keine genaue Formel zur Bestimmung des idealen Biegeradius für Blech gibt, kann geschätzt werden, dass der Biegeradius unter bestimmten Kraftbedingungen der Blechdicke entspricht.

Es ist wichtig zu beachten, dass Schwankungen in der Materialstärke die Genauigkeit dieser Schätzung beeinträchtigen können. Die V-Matrizenöffnung kann das 6- bis 12-fache der Materialstärke betragen. Der Biegeradius hängt eng mit der Materialstärke zusammen. Bei Materialstärken unter 6 mm entspricht der Biegeradius der Materialstärke.

Bei Materialstärken größer 6 mm, aber kleiner 12 mm beträgt der Biegeradius in der Regel das 1,5-fache der Materialstärke. Bei Materialstärken größer 12 mm beträgt der Biegeradius ca. das 3-fache der Materialstärke.

Der Biegeradius der Abkantpresse lässt sich mit der Formel berechnen, jeweils in Millimetern:

r = (v - mt) / 2

- R ist der Biegeradius

- V ist die Breite der V-förmigen Öffnung der Matrize

- MT ist die Materialstärke

Beispiel: Wenn die Matrizenöffnung 30 mm und die Plattendicke 3 mm beträgt, beträgt der Biegeradius R=(30-3)/2=13,5 mm

Wichtig zu wissen ist, dass dies nur grobe Richtlinien sind und der Biegeradius von vielen Faktoren beeinflusst wird. Daher ist es schwierig, einen genauen Wert zu ermitteln. Wenn die Blechdicke dem Biegeradius entspricht, ist der optimale Biegeradius erreicht. Die mit diesem Radius geformte Biegung weist einen konstanten Winkel und eine gleichmäßige Größe auf, und die Rückfederung ist minimal.

IV. Was ist der minimale Biegeradius von Blech

Je kleiner der Biegeradius, desto höher der erforderliche Biegedruck. Bleche neigen beim Biegen sehr stark zu Rissen, Verformungen oder Brüchen, und die Form kann leicht beschädigt werden. Um diese Probleme zu vermeiden, sollten wir auf den minimalen inneren Biegeradius achten.

Aufgrund der unterschiedlichen Eigenschaften von Biegeverfahren, Materialien und Formen sollte auch auf den minimalen Biegeradius geachtet werden. Um ein perfektes Blechprodukt zu erhalten, versuchen Sie, den Innenradius der Biegung nahe an die Dicke der Platte anzupassen.

Wählen Sie Blechmaterialien mit hoher Duktilität. Je höher die Zugfestigkeit und Härte des Blechs, desto höher der erforderliche Biegedruck.

Der Biegeradius spielt beim Blechbiegen eine entscheidende Rolle. Der richtige Innenradius sichert die Biegequalität des Werkstücks. Ein falscher Innenradius beim Blechbiegen kann zu Verformungen oder sogar zum Bruch des Werkstücks führen. Dieser Artikel gibt einen Überblick über das Blechbiegen. Der Einsatz von ZYCO Abkantpresse trägt zur Herstellung präziserer Werkstücke bei. Bei Fragen zum Großradiusbiegen oder anderen Blechbiegeverfahren auf einer Biegemaschine kontaktieren Sie uns gerne.

Lassen Sie Ihre E -Mail -Adresse und -anforderungen, unser professionelles Verkaufsteam wird die am besten geeignete Lösung für Sie entwickeln.

Copyright

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. Alle Rechte vorbehalten

.

NETZWERK UNTERSTÜTZT

NETZWERK UNTERSTÜTZT